Сварочный экструдер — это достаточно востребованный инструмент, который используют для соединения элементов конструкций, изготовленных из поливинилхлорида, полиэтиленов разной плотности (ПВД и ПНД) и прочих пластиков, часто применяемых в промышленной сфере и бытовых условиях.

Принцип действия экструдера

Экструзионная сварка предназначена для надёжного соединения полимерных изделий. Данная сварочная технология предусматривает использование расплавленной полимерной массы, напоминающей по консистенции густую сметану, которую получают из материала, аналогичного по структуре свариваемым заготовкам либо обладающего схожими физико-химическими показателями.

Сварка пластиковых элементов экструдером достаточно востребована в строительной сфере, при монтаже сантехники, сборке полипропиленовых трубопроводных коммуникаций и прочих конструкций, включающих пластиковые детали (теплицы, понтоны, ёмкости и т. д.).

Пластики бывают разных типов. Они отличаются структурой и температурой плавления. У полиэтилена ПНД этот показатель самый низкий, у разных марок он составляет от 120 до 130ºС. Самая высокая температура плавления до 220ºС — у поливинилхлорида. У остальных видов полимеров она составляет от 170 до 200 ºС.

Особенности технологии

Из всех способов соединения пластиковых изделий технология сварки контактным экструдером считается самой экономичной и эффективной. В данном случае на линию стыковки заготовок из пластика подаётся расплавленная масса и прижимается направляющим соплом. Такую сварочную технологию используют для соединения пластиковых изделий, имеющих толстые стенки.

Принцип работы сварочного экструдера:

- разогревание кромок соединяемых пластиковых деталей до состояния вязкости расплавленной массы;

- стыковка заготовок специальными устройствами либо ручным физическим воздействием;

- охлаждение соединённых элементов естественным способом (до полного затвердевания пластика двигать с места их нельзя).

Соединительный шов формируется в процессе схватывания с краями изделий и отвердевании используемой экструдированной массы. Прочность готового сварочного соединения достигает 80% прочности соединяемых материалов.

Преимущества применения технологии экструдированной сварки пластика: улучшение показателя теплопередачи, минимальный расход энергии, отсутствует потребность в специальных прижимных механизмах, облегчается контроль качества соединительного шва.

Подготовительный процесс

Технология экструзионной сварки отличается от других видов сварки, но также требует предварительной подготовки соединяемых деталей. Их поверхности обязательно очищают от пыли и прочих загрязнений, чтобы достичь максимального качества сварочного шва.

Необходимо учитывать, что при взаимодействии с воздухом пластик легко окисляется. Кромки деталей нужно очищать до начала соединения максимум за 20 минут. Если данная процедура была выполнена значительно раньше, её следует повторить.

Для очистки свариваемых пластиковых деталей нельзя использовать растворители. Они способствуют деформации пластика.

Выбор присадки

Присадочный материал подбирают под тип пластика, из которого изготовлены соединяемые элементы конструкции. Этот параметр указан в маркировке изделия.

Присадочные стержни из полипропилена изготавливают с треугольным и круглым сечением. Для соединения пластиковых деталей под углом 90º рекомендуется использовать прутки с треугольным сечением. Также стоит учитывать, что они отличаются цветом, наиболее востребованные — серые и чёрные.

Присадочные прутки из полиэтилена мягче полипропиленовых стержней. Температура плавления — от +160ºС.

Присадочный материал нельзя использовать при низкой температуре окружающей среды. Он становится хрупким, утрачивает пластичность. Работы можно выполнять при температуре воздуха не менее +15ºС.

Подбирая присадочные прутки (стержни), нужно учитывать температуру плавления материала изготовления. Допускается использование полимеров, немного отличающихся составом, но у них должны быть схожи показатели пластичности. Диаметр присадочного стержня должен соответствовать диаметру отверстия загрузки и выходного сопла. Он должен без труда входить в экструдер. На ручных моделях применяют прутки сечением 2-7 мм.

Качественный экструдер оборудуется блоком регулировки температуры нагревания массы.

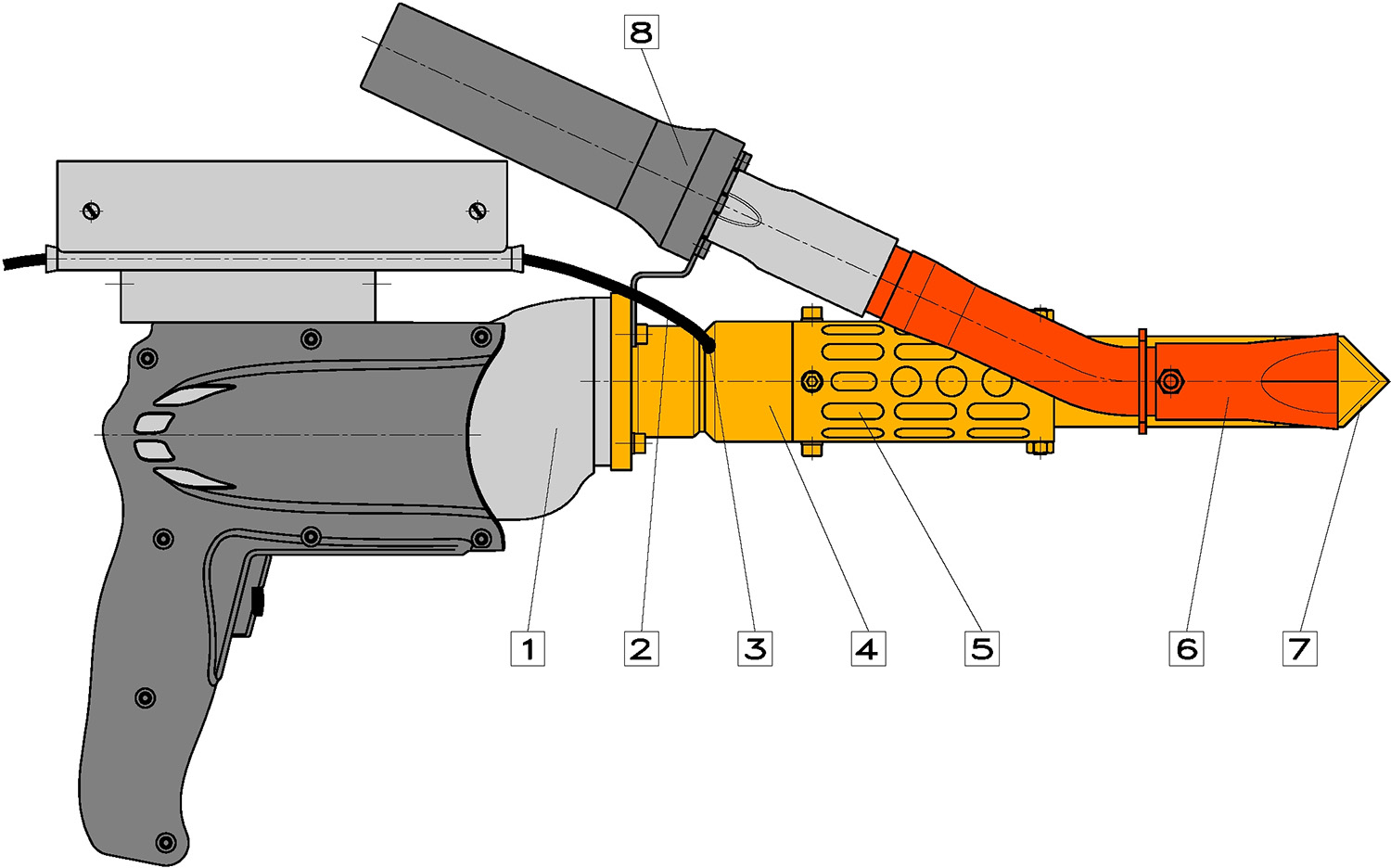

Конструкция экструдера

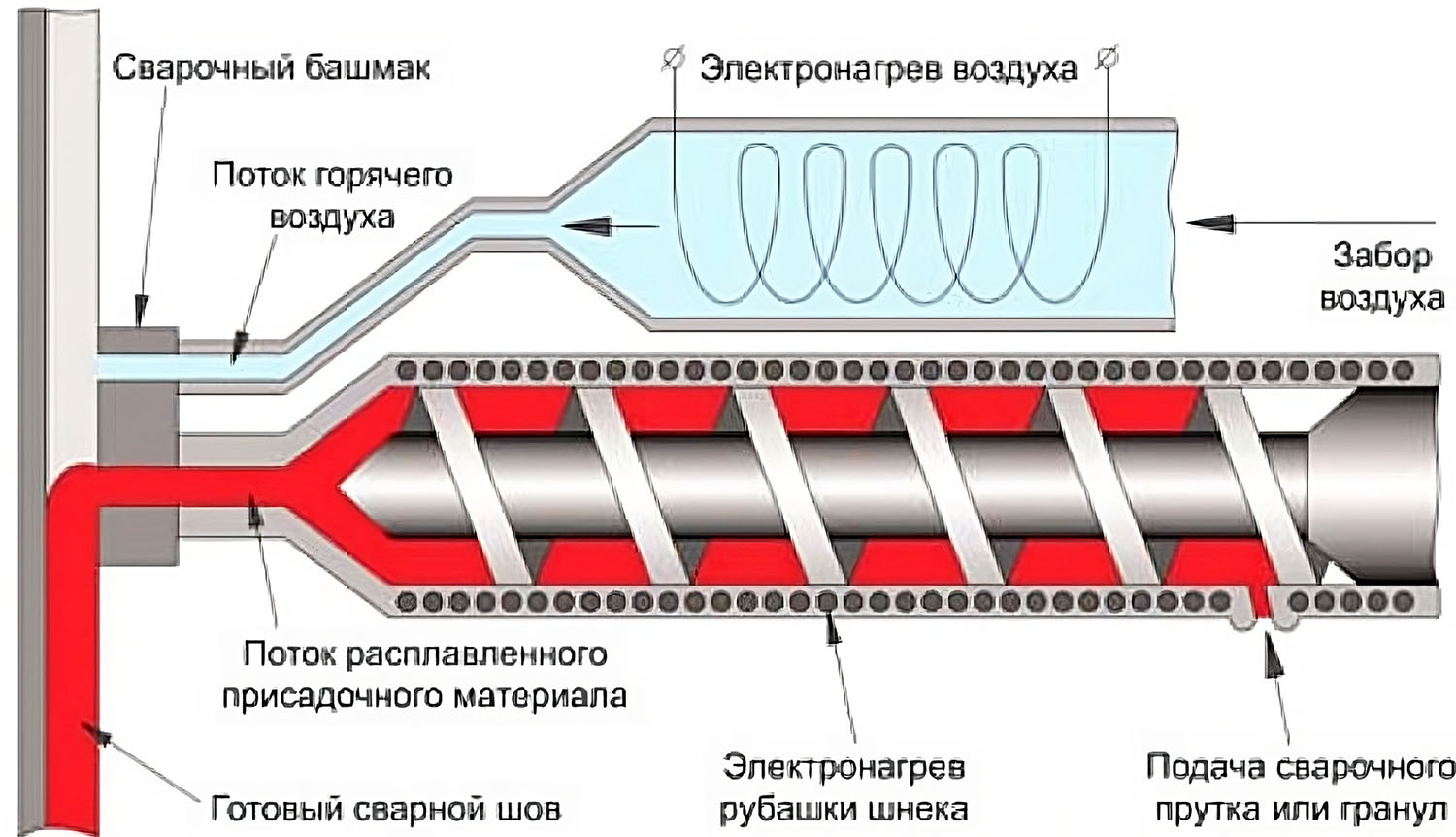

Сварочный экструдер включает два основных узла. Первый — это мощный нагреватель с температурным регулятором, целевое назначение которого — расплавление пластика. Второй — устройство со шнековым механизмом, предназначенное для подачи расплавленной массы, которая осуществляется через сопло.

Конструкция экструдера, в зависимости от варианта присадки (гранулы либо пруток), может включать дробилку<. Твёрдый материал нагревается более продолжительное время до требуемой температуры. Для его подачи нужен более сложный механизм, чем стандартный недорогой шнек. Поэтому дешёвые модели экструдеров простой конструкции чаще всего приспособлены под гранулированные присадки.

Конструкция экструдера включает следующие детали:

- электродвигатель асинхронного типа;

- экструзионную камеру;

- электронагреватель;

- блок управления;

- термостат;

- «обойму» для присадки;

- камеру расплавления присадочного материала;

- боковую, прямую рукоять;

- насадку-сопло.

Присадочный прут предварительно подаётся в экструзионную камеру, где осуществляется его нагрев и дробление. После этого присадка направляется в камеру расплавления. Если используются гранулы, они сразу подаются на расплавку. Через сопло расплавленная присадка подаётся на участок соединения пластиковых деталей, застывает и образует соединительный шов.

Для каких материалов подходит экструзионная технология сварки

Не все типы пластика после расплавления и отвердевания сохраняют свои первоначальные характеристики. Не допускается сваривание полимерных материалов, не устойчивых к нагреванию. К ним относятся реактопласты, которые при воздействии высокой температуры дымят, возгораются и обугливаются.

Сваривать можно исключительно термопласты, к которым относится полипропилен, полиэтилен и поливинилхлорид. Детали из других полимерных материалов чаще всего монтируют на обрешётке либо склеивают после предварительного нагревания. К ним относятся:

- поликарбонат;

- полистирол;

- поливинилацетат;

- полиэтилентерефталат;

- нейлон.

Сваривать между собой можно только элементы, изготовленные из однородного пластика. При этом соединение выполняют на всю толщину либо минимум на 1/3 слоя, иначе оно не будет надёжным. Пластиковые трубы лучше соединять внахлёст.

Самодельный сварочный экструдер

Сварочным экструдером достаточно сложно работать. Он относится к профессиональным устройствам. Цена на самые дешёвые модели заводского производства начинается от 30 тыс. руб. Более мощные инструменты стоят до 100 тыс. руб. Экструдеры отечественного производства дешевле зарубежных моделей на 10-20%, но тоже довольно дорогостоящие.

Поэтому для разовых бытовых работ, например, соединения полипропиленовых труб, практичнее и экономнее собрать сварочный экструдер своими руками.

Проще всего собрать самодельный экструдер из строительного фена высокой мощности и специальной насадки для присадочного прута заводского производства. При желании насадку можно изготовить своими руками из жести.

Такая конструкция предполагает ручную подачу прутка, для расплавления которого мощности фена вполне достаточно, но качество соединительного шва будет немного хуже, чем при использовании заводских моделей.

Также можно строительный фен дополнительно соединить с плунжерным либо шнековым приводом для подачи присадки. Наличие приёмной камеры позволит использовать для самодельного экструдера гранулированную присадку.

Работа экструдера предполагает постоянное изменение крутящего момента, поэтому для привода рекомендуется использовать коллекторный электродвигатель. Другие типы моторов хуже выдерживают подобный рабочий режим.

Заключение

При желании освоить технологию экструдированной сварки пластика и научиться работать ручным экструдером может любой новичок. В отличие от других видов сварки, рабочий процесс не требует постоянного контроля подачи присадочных материалов и формирования сварочного шва. Главное — научиться правильно пользоваться экструдером, соблюдать требования технологии сварки пластика.

А пробовали ли вы самостоятельно делать экструдер? Устраивает ли инструмент вас в работе? Делитесь в комментариях.

Я решил сделать ручной экструдер для сварки пластика своими руками и не пожалел! Теперь могу легко и быстро склеивать детали без лишних затрат на покупку готовых изделий.

Поделитесь опытом